Температура калупа се односи на температуру површине калупне шупљине која долази у контакт са производом у процесу бризгања. Зато што директно утиче на брзину хлађења производа у шупљини калупа, што има велики утицај на унутрашње перформансе и квалитет изгледа производа.

1. Утицај температуре калупа на изглед производа.

Виша температура може побољшати флуидност смоле, што обично чини површину производа глатком и сјајном, посебно да би се побољшала лепота површине производа смоле ојачане стакленим влакнима. Истовремено, побољшава снагу и изглед фузионе линије.

Што се тиче урезане површине, ако је температура калупа ниска, топљени је тешко да попуни корен текстуре, због чега површина производа изгледа сјајно, а „пренос“ не може да достигне стварну текстуру површине калупа. . Идеалан ефекат јеткања може се постићи повећањем температуре калупа и температуре материјала.

2. Утицај на унутрашње напрезање производа.

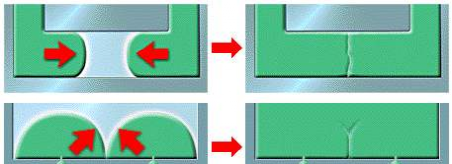

Формирање унутрашњег напрезања формирања је у основи узроковано различитим термичким скупљањем током хлађења. Када се производ формира, његово хлађење се постепено протеже од површине ка унутрашњости, а површина се прво скупља и стврдњава, а затим постепено ка унутрашњости. У овом процесу долази до унутрашњег напрезања због разлике у брзини скупљања.

Када је заостали унутрашњи напон у пластичном делу већи од границе еластичности смоле, или под ерозијом одређене хемијске средине, на површини пластичног дела ће се појавити пукотине. Проучавање ПЦ и ПММА прозирне смоле показује да је заостали унутрашњи напон у површинском слоју компримован, а унутрашњи слој растезљив.

Површински тлачни напон зависи од стања хлађења површине, а хладни калуп чини да се растопљена смола брзо хлади, што чини да обликовани производи производе већи преостали унутрашњи напон.

Температура калупа је најосновнији услов за контролу унутрашњег напрезања. Ако се температура калупа мало промени, резидуални унутрашњи напон ће се знатно променити. Уопштено говорећи, прихватљиво унутрашње напрезање сваког производа и смоле има најнижу температуру калупа. Приликом формирања танких зидова или дугог протока, температура калупа треба да буде виша од минимума општег калупа.

3. Побољшајте савијање производа.

Ако је дизајн система за хлађење калупа неразуман или температура калупа није правилно контролисана, а пластични делови нису довољно охлађени, то ће довести до искривљења пластичних делова.

За контролу температуре калупа, температурну разлику између позитивног калупа и негативног калупа, језгра калупа и зида калупа, зида калупа и уметка треба одредити према структурним карактеристикама производа, тако да се контролише брзина скупљања при хлађењу сваког дела калупа. након вађења из калупа, пластични делови имају тенденцију да се савијају у правцу вуче са вишом температуром, како би се надокнадила разлика скупљања у оријентацији и избегла савијање пластичних делова у складу са законом оријентације. За пластичне делове са потпуно симетричним обликом и структуром, температуру калупа треба одржавати у складу с тим, тако да хлађење сваког дела пластичног дела треба да буде уравнотежено.

4. Утиче на скупљање производа у калупу.

Ниска температура калупа убрзава молекуларну „оријентацију смрзавања“ и повећава дебљину смрзнутог слоја растопа у калупној шупљини, док ниска температура калупа отежава раст кристализације, чиме се смањује скупљање производа у калупу. Напротив, када је температура калупа висока, топљење се полако хлади, време релаксације је дуго, ниво оријентације је низак, а благотворно је за кристализацију, а стварно скупљање производа је веће.

5. Утицај на температуру вруће деформације производа.

Посебно за кристалну пластику, ако је производ обликован на нижој температури калупа, молекуларна оријентација и кристализација се тренутно замрзавају, а молекуларни ланац ће бити делимично преуређен и кристализован у окружењу са вишом температуром или условима секундарне обраде, што доводи до деформисања производа. на или чак много нижој од температуре термичке деформације (ХДТ) материјала.

Исправан начин је да се препоручена температура калупа користи близу температуре кристализације како би се производ у потпуности кристализовао у фази бризгања и избегао посткристализацију и накнадно скупљање у окружењу високе температуре.

Једном речју, температура калупа је један од најосновнијих контролних параметара у процесу бризгања, а такође је и примарно разматрање у дизајну калупа.

Његов утицај на формирање, секундарну прераду и коначну употребу производа не може се потценити.

Време поста: 23-12-22